標準のプリント基板のようなものはありません。 各PCBは特定の製品に固有の機能を持っています。 したがって、PCBの製造は多くのステップからなる複雑なプロセスです。 この概要は、多層PCBを製造する際の最も重要なステップを網羅しています。

あなたがPCBWayからPCBを注文するとき、あなたは時間の経過とともにそれ自身のために支払う品質を買っています。 これは、他のサプライヤよりもはるかに厳しい製品仕様と品質管理によって保証されており、製品が約束したものを確実に提供することを保証します。 以下の製造フローでは、PCBWayプロセスが独自のものであるか、IPC規格を超えているかを確認できます。

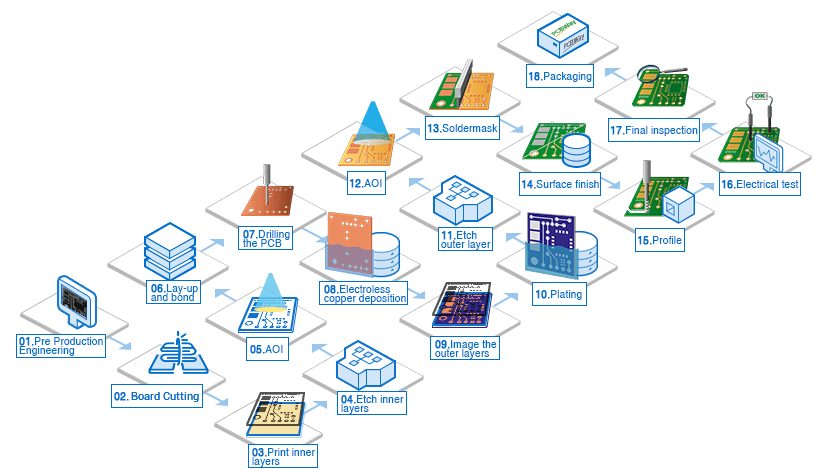

PCBを作る - PCB製造ステップバイステップ

詳細を表示するには、アイコンをクリックしてください

| 01.製造前エンジニアリング |

02.Board Cutting |

03.内層印刷 |

04.エッチング内層 |

05.AOI |

| 06.Lay-up and bond |

07.Drilling the PCB |

08.無電解銅めっき

|

09.外層をイメージする |

10.メッキ |

| 11.エッチング外層 |

12.AOI |

13.カバーレイ |

14.表面処理 |

15.プロフィール |

| 16.電気テスト |

17.最終検査 |

18.包装 |

19.配達 |

20.アフターサービス |

-

01.PPE - プリプロダクションエンジニアリング

顧客提供のデータ(ガーバー)を使用して、特定のPCBの製造データ(イメージングプロセス用のアートワークおよび穿孔プログラム用のドリルデータ)を作成します。 エンジニアは要求/仕様を機能と比較してコンプライアンスを確保し、さらにプロセスステップと関連するチェックを決定します。 PCBWay Groupの許可なしに変更することはできません。

詳しい情報を隠す

-

01-1.Preparing the phototools

Artwork Master is PCB production in the key steps, which directly affect the quality of the final product quality,An accurately scaled configuration of electronic data used to produce the artwork master or production master. Artwork Master – The photographic image of the PCB pattern on film used to produce the circuit board, usually on a 1:1 scale.In general, there are three types of Artwork Master:(1) Conductive Pattern (2) solder mask (3) Silkscreen

Put away

-

02.Board Cutting (Copper Clad Laminate Cutting)

PCB production starts with a large piece of sheet material. Due to the limitations of PCB production equipment and manufacture capabilities, the factory has requirements for its minimum and maximum processing size. Therefore, under the guidance of manufacture instruction (MI), the raw material of PCB (Copper Clad Laminate ) needs to be cut into the processing size by automatic cutting machine before production.

詳しい情報を隠す

-

段階1は、アートワークフィルムを用いて感光性ドライフィルムおよびUV光を用いてボード表面に画像を転写することであり、これはアートワークによって露光されたドライフィルムを重合する。 プロセスのこのステップはクリーンルームで行われます。

イメージング - 電子データをフォトプロッタに転送するプロセス。フォトプロッタは、光を使用してネガティブ画像回路パターンをパネルまたはフィルムに転送します。

詳しい情報を隠す

-

段階2は、エッチングを用いてパネルから不要な銅を除去することである。 この銅が取り除かれると、残りのドライフィルムは取り除かれ、デザインに合った銅回路が残ります。

エッチング - 導電性または抵抗性の材料の不要な部分を化学的、または化学的および電解的に除去すること。

詳しい情報を隠す

-

回路が設計と一致し、欠陥がないことを確認するためのデジタル「画像」に対する回路の検査。 ボードのスキャンによって達成され、それから訓練された検査官はスキャンプロセスが強調したどんな異常でも確かめるでしょう。 PCBWayグループは開回路の修理を許可しません。

詳しい情報を隠す

-

06.Lay-up and bond (Lamination)

内層には酸化物層が塗布され、次いで層間を絶縁するプリプレグと共に「積み重ね」られ、銅箔が積み重ねの上下に加えられる。 積層工程は、感光性ドライレジストと積層しながら、内層を極端な温度(375°F)および圧力(275から400psi)下に置くことからなる。 PCBを高温で硬化させ、圧力をゆっくり解放し、次いで材料をゆっくり冷却する。

詳しい情報を隠す

-

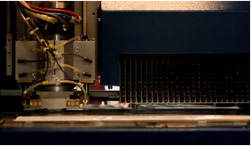

私達は今多層PCBの中で電気接続を後で作成する穴をあけなければならない。 これは、すべての内層接続に対して位置合わせを行うことができるように最適化する必要がある機械的穴あけプロセスです。 この工程でパネルを積み重ねることができる。 穴あけはまたレーザーのドリルによってすることができます

詳しい情報を隠す

-

めっきプロセスの最初のステップは、穴の壁に銅の非常に薄い層を化学蒸着することです。

PTHは穴の壁とパネル全体を覆う非常に薄い銅の堆積物を提供します。 信頼性の高い銅の析出物を非金属製の穴の壁にもメッキできるように厳密に制御する必要がある複雑な化学プロセス。 それ自体では十分な量の銅ではないが、我々は今や層間と孔を通して電気的に連続している。パネルめっきはPTH堆積物の上により厚い銅堆積物、典型的には5〜8μmを提供するために続く。 この組み合わせは、トラックおよびギャップの要求を達成するために、メッキおよびエッチングされる銅の量を最適化するために使用されます。

詳しい情報を隠す

-

内層プロセス(感光性ドライフィルムを使用した画像転写、UV光への露光、エッチング)と似ていますが、主な違いが1つあります - 銅/定義回路を残したい部分でドライフィルムを削除します。 プロセスの後半で銅。

プロセスのこのステップはクリーンルームで行われます。

詳しい情報を隠す

-

追加のめっきがドライフィルム(回路)のない領域に堆積される第二の電解めっき段階。 銅がメッキされると、メッキされた銅を保護するためにスズが塗布されます。

詳しい情報を隠す

-

これは通常3段階のプロセスです。 最初のステップは青いドライフィルムを取り除くことです。 2番目のステップは、露出した/不要な銅をエッチング除去する一方で、スズの堆積物が必要な銅を保護するエッチレジストとして機能するようにすることです。 最後の3番目のステップは、回路を離れる錫メッキを化学的に除去することです。

詳しい情報を隠す

-

内層AOIの場合と全く同様に、画像形成されエッチングされたパネルは、回路が設計を満たし、それが欠陥がないことを確実にするために走査される。 PCBWayの要求により、開回路の修理はできません。

詳しい情報を隠す

-

ソルダーマスクインキはPCB表面全体に塗布されます。 アートワークとUV光を使用して、特定の領域をUVにさらし、露光されていない領域(通常ははんだ付け可能な表面として使用される領域)を除去します。 残りのソルダーマスクはそれから完全に硬化されてそれを弾力のある仕上げにする。

プロセスのこのステップはクリーンルームで行われます。

詳しい情報を隠す

-

次いで、露出した銅領域に様々な仕上げが施される。 これは表面の保護と良好なはんだ付け性を可能にするためです。 さまざまな仕上げには、無電解ニッケル液浸金、HASL、液浸銀などがあります。厚さとはんだ付け性のテストは常に行われます。

詳しい情報を隠す

-

これは、ガーバーデータで定義されている顧客の設計に基づいて、製造パネルを特定のサイズと形状に切断するプロセスです。 配列を提供したりパネルを売ったりするときに利用できる3つの主なオプションがあります - 得点、ルーティングまたはパンチ。 すべての寸法は、パネルの寸法が正しいことを確認するために、お客様から提供された図面に対して測定されます。

詳しい情報を隠す

-

トラックとスルーホールの相互接続の完全性をチェックするために使用されます - 完成したボード上に開回路や短絡がないことを確認するためにチェックします。 2つのテスト方法があります。小体積用のフライングプローブと体積用のフィクスチャです。すべてのPCBを元のボードデータと電気的にテストします。 フライングプローブテスターを使用して、各ネットをチェックして、ネットが完全であり(開回路がない)、他のネットと短絡していないことを確認します。

詳しい情報を隠す

-

プロセスの最後のステップでは、鋭い目の検査官のチームが各PCBに最終の慎重なチェックオーバーを行います。合格基準に照らしてPCBを視覚的に検査し、PCBWay「承認」検査員を使用します。 手動の目視検査とAVIを使用する - PCBとガーバーを比較し、人間の目より速いチェック速度を持ちますが、それでも人間による検証が必要です。 すべての注文は寸法、はんだ付け性などを含む完全な検査も受けます。

詳しい情報を隠す

-

ボードは、PCBWayパッケージング要求(ESDなど)に適合する材料を使用して包装され、要求された輸送モードを使用して出荷される前に箱詰めされます。

詳しい情報を隠す

最先端の機器が、PCBプロトタイピングと少量生産の世界的なリーディングカンパニーであることを私たちは知っています。 ここにいくつかの機械と設備があります。 私達は良質を保証するために私達の機械を絶えず改良しているので、もっとために戻ってチェックしてください。

-

PCB材料

ベース銅、ベース材

-

PCB露光

内層と外層を印刷

-

AOI

パンチの登録と自動光学検査

-

Etch

化学的、または化学的および電解的、導電性または抵抗性材料の不要な部分の除去。

-

褐色酸化物対黒色酸化物

褐色酸化物対黒色酸化物、PCB / PWB用の浸漬スズプロセス

-

ラミネート

2層以上の材料を結合して作られた製品。

-

プレクリーン

ドライフィルムをラミネートする前に洗浄して粗面化した。

-

Drilling the PCB

機械的ドリル加工

-

プレクリーン

ドライフィルムをラミネートする前に洗浄して粗面化した。

-

外観検査

表面から不要な銅箔を除去することに欠陥があるかどうか

-

外層をイメージする

パネル表面にほこりが付着していないことを確認してください。この場所で、完成したPCB上で短絡または開回路が発生する可能性があります。

-

無電解銅めっき

めっきプロセスの最初のステップは、穴の壁に銅の非常に薄い層を化学蒸着することです。

-

メッキ

次に、我々はボードを銅で電気メッキします。

-

エッチング外層

パネルの穴に25ミクロンの銅、さらにトラックとパッドに25〜30ミクロンの銅をメッキします。

-

高温

高温オーブン

-

液浸めっき

基礎金属の部分的な置換によって達成される、特定の基礎金属上の薄い金属コーティングの化学的堆積。

-

Vカット

それぞれが材料の厚さの約1/3のV字型の溝をカットして、PCBをまとめて保持する薄いウェブを残します

-

Drilling the PCB

リード付き部品用の穴と銅層を相互に接続するビアホールを開けます

-

はんだマスクを適用

大部分のボードは、銅表面を保護し、間のはんだショートを防ぐために、両面にエポキシインクはんだマスクが印刷されています。

-

電気メッキ

導電性物体上への金属コーティングの電着。

-

電気テスト

プリント基板の品質を保証するためのテスト方法について説明します。

-

最終検査

プロセスの最後のステップで、鋭い目をした検査官のチームが各PCBに最終の慎重なチェックオーバーをします

-

最終検査

プロセスの最後のステップで、鋭い目をした検査官のチームが各PCBに最終の慎重なチェックオーバーをします

-

包装

真空包装

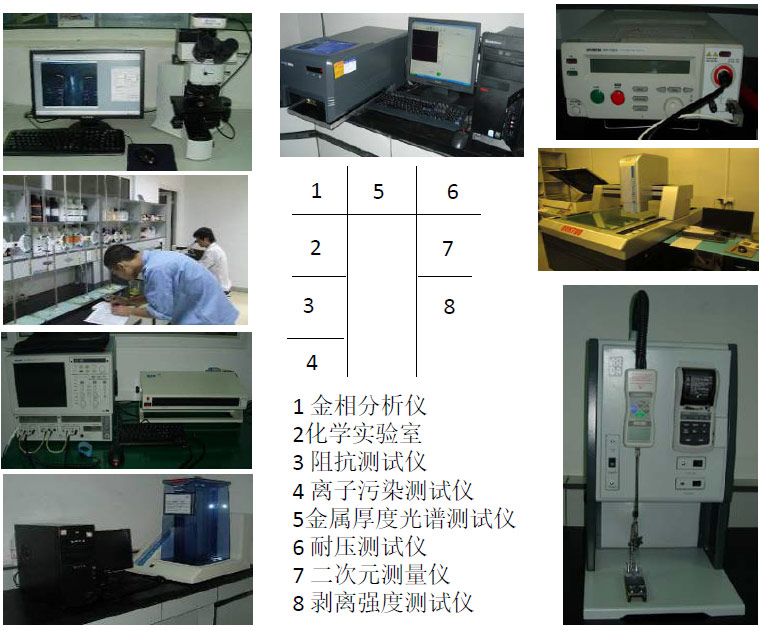

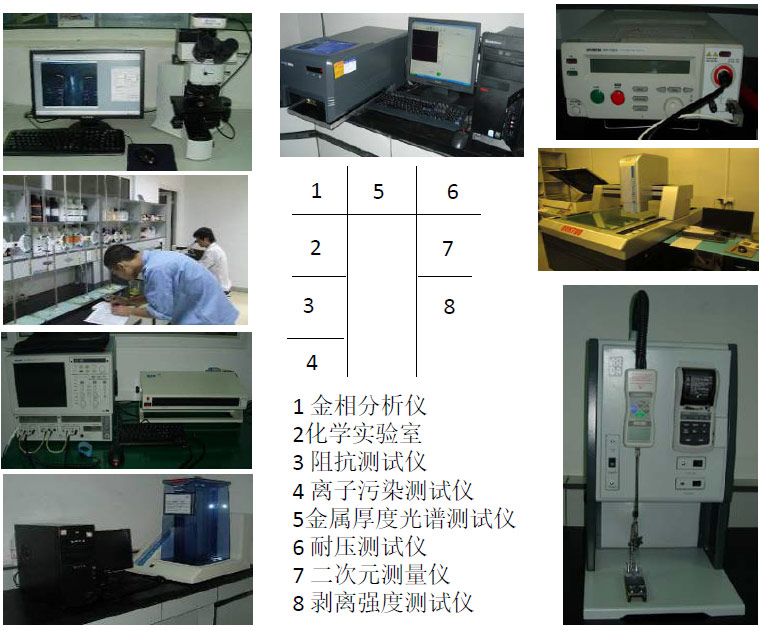

PCB Manufacturing Quality Inspection Capability Equipment

Production Equipment:

1.AOI Tester

2.AOI Tester

3.V-cut Machine

4.Copper Thickness Tester

5.Flying Probe Electricity tester

Production Equipment:

1.Metallographic analyzer

2.Chemistry Laboratory

3.Impedance tester

4.Ion Pollution Tester

5.Metal thickness sptectrometer

6.Hi-Pot Tester

7.2D Measuring Projector

8.Peel strength Tester